Was passiert eigentlich mit dem Müll in unseren Flüssen? Das Clean River Project hat darauf eine Antwort: Müll sammeln und anschließend recyceln!

„Plastik-Recycling: vom Clean-up zu neuen Kunststoffprodukten“ weiterlesenKategorie: DIY und Upcycling

Regenwasser sammeln für die Gartenbewässerung

Regenwasser zu sammeln spart Geld und schützt die Umwelt. Hier findest du die wichtigsten Infos zum Sammeln von Regenwasser und wie du es optimal für die Nutzung im Garten und Haus einsetzen kannst.

„Regenwasser sammeln für die Gartenbewässerung“ weiterlesenAusternpilze: Pilze zuhause züchten ohne Zuchtset

Mit dieser Anleitung kannst du Austernpilze ohne Zuchtset zuhause züchten. Als einfachen Einstieg in die Pilzzucht kannst du einfach aus gekauften Supermarkt-Pilzen eigene Austernpilze selber züchten. Das Klonen von Austernpilzen ist einfach und alles was du dazu brauchst hast du wahrscheinlich schon in deiner Küche. „Austernpilze: Pilze zuhause züchten ohne Zuchtset“ weiterlesen

Earthship – Passivhaus aus Autoreifen und Lehm

Earthships sind Passivhäuser, die aus lokal verfügbaren Baustoffen wie alten Autoreifen, Glasflaschen, Getränkedosen und Lehm hergestellt werden und fast ihre komplette Energie selbst erzeugen. Sie haben das Potential eine neue Ära in der nachhaltigen Architektur einzuleiten. „Earthship – Passivhaus aus Autoreifen und Lehm“ weiterlesen

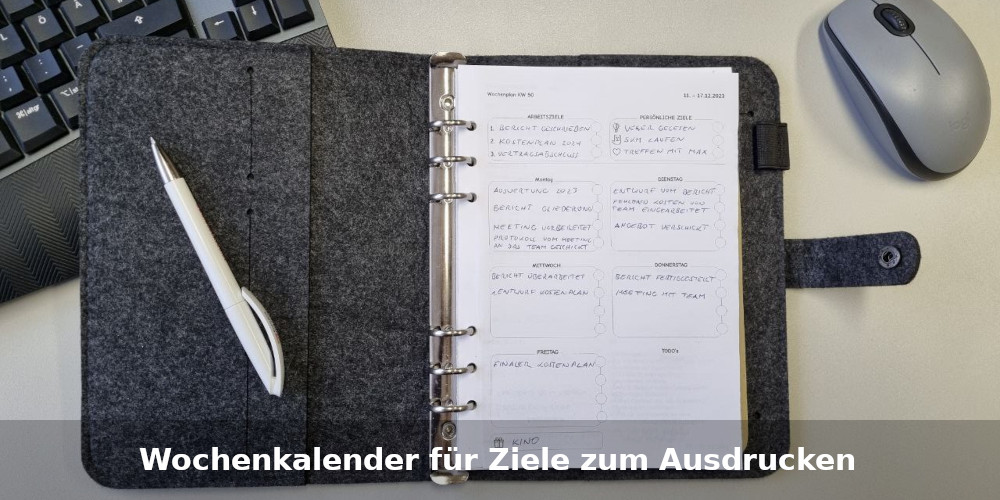

Druckvorlage: Wochenkalender 2025 für Ziele zum Ausdrucken

Dieser Wochenkalender für Ziele zum Ausdrucken hilft dir bei der Erreichung deiner Ziele für 2025. Mit der Druckvorlage stehen deine Wochenziele und die Zwischenziele für jeden einzelnen Tag im Fokus deiner Planung.

„Druckvorlage: Wochenkalender 2025 für Ziele zum Ausdrucken“ weiterlesenAusternpilze auf Kaffeesatz züchten

Diese Anleitung zeigt dir wie du selber Austernpilze auf Kaffeesatz züchten kannst. Auf die richtige Dosierung von Kaffeesatz in der Substratmischung muss jedoch geachtet werden. Zu viel Kaffeesatz kann sogar für Pilze schädlich sein und zu einer Quelle für Schimmelpilze werden. „Austernpilze auf Kaffeesatz züchten“ weiterlesen

Seitenwände für die Schnitzer Flockenquetsche: endlich keine Krümel mehr!

Seit Jahren nutze und liebe ich meine Flockenquetsche Campo für mein Müsli. Leider hat der Flocker von der Firma Schnitzer ein Problem mit Krümeln. Dies lässt sich aber mit einem 3D-Drucker leicht lösen.

„Seitenwände für die Schnitzer Flockenquetsche: endlich keine Krümel mehr!“ weiterlesen

Die ultimative Anleitung zum Züchten von Austernpilzen zu Hause

Hier findest du eine einfache Anleitung zum Züchten von Austernpilzen in deinem Zuhause! Du möchtest lernen, wie du deine eigenen köstlichen Pilze anbauen kannst? In diesem Artikel erfährst du alles, was du wissen musst, um erfolgreich Austernpilze anzubauen. „Die ultimative Anleitung zum Züchten von Austernpilzen zu Hause“ weiterlesen

Pilzzucht: Shiitake auf Baumstämmen anbauen

In dieser Pilzzuchtanleitung erfährst du, wie du selber Shiitake auf Baumstämmen anbauen kannst. Die hier beschriebene Methode mit Impfdübeln funktioniert mit allen Baumstämmen von Laubbäumen. „Pilzzucht: Shiitake auf Baumstämmen anbauen“ weiterlesen

Hustensaft selber machen aus Zwiebel & Zucker

In dieser Anleitung erfährst du, wie du aus Zwiebeln und Zucker schnell einen wirksamen Hustensaft selber machen kannst. Dieses traditionelle Hausmittel hat sich aufgrund seiner Wirksamkeit bei der Linderung von Husten und Erkältungen seit Generationen bewährt. „Hustensaft selber machen aus Zwiebel & Zucker“ weiterlesen